Du minerai à la feuille de métal

Nous prendrons l'exemple de l'acier. Deux voies sont utilisées pour produire l'acier :

le minerai constitué principalement d'oxyde de fer est réduit en fer à l'aide de charbon dans un haut-fourneau. En sortie, le liquide contient du fer et du carbone. Son taux de carbone est ensuite abaissé à l'aide d'oxygène dans un convertisseur.

le métal usagé est récupéré et refondu dans un four électrique.

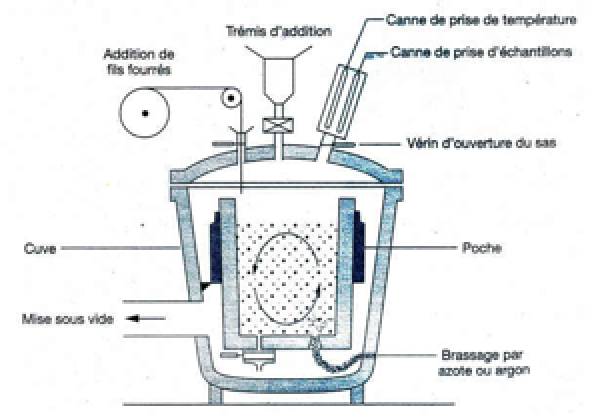

Après cette première opération, un certain nombre d'étapes, dont la nature dépend du matériau final désiré, sont exécutées. Elles consistent en l'apport ou le retrait de certains éléments chimiques (\(\ce{Si}\), \(\ce{Ca}\), \(\ce{Mg}\), \(\ce{Al}\), \(\ce{Co}\), \(\ce{Cr}\), \(\ce{Mo}\), \(\ce{W}\) , etc). Certains, des métaux fortement réducteurs, ont pour objectif l'élimination de l'oxygène dissous par formation d'oxydes. Ces opérations sont en général réalisées dans une cuve cylindrique, appelée réacteur métallurgique, dont le volume est compris entre 10 et 50 m3. La température est fixée à 1600 °C. L'oxygène contenu dans la cuve oxyde les éléments. La masse volumique des oxydes étant plus faible que celle du fer, ceux-ci surnagent et constituent le laitier. Pour accélérer la remontée des inclusions et brasser le liquide, de l'argon est injecté près du fond du réacteur. Le vide est maintenu au dessus du laitier. Cette dernière opération est l'opération unitaire classique, appelée flottation. Néanmoins, une petite quantité d'oxyde est présente dans le liquide. Pour fixer les idées, les inclusions ont une taille comprise entre 1 et 100 µm, tandis que les bulles, souvent non sphériques, ont une taille comprise entre 1 mm et 5 cm. La fraction volumique en particules est comprise entre 10-6 et 10-4.

Après les ajouts d'éléments et l'élimination supposée des inclusions, le métal liquide est entraîné vers le dispositif de coulée et de mise en forme de l'acier solidifié.